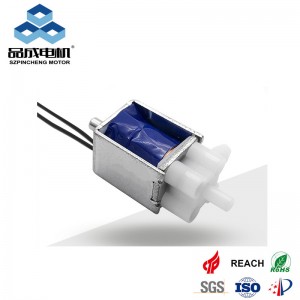

Van điện từ thu nhỏlà những thành phần quan trọng trong các hệ thống tự động hóa, thiết bị y tế và ứng dụng hàng không vũ trụ, nơi thời gian phản hồi nhanh (thường <20 ms) ảnh hưởng trực tiếp đến hiệu suất và sự an toàn. Bài viết này khám phá các chiến lược khả thi để tối ưu hóa thời gian phản hồi của chúng, được hỗ trợ bởi các hiểu biết kỹ thuật và ví dụ thực tế.

1. Tối ưu hóa thiết kế cuộn dây điện từ

Cuộn dây điện từ tạo ra lực từ để kích hoạt van. Những cải tiến chính bao gồm:

-

Tăng số vòng cuộn: Việc thêm nhiều cuộn dây hơn sẽ tăng cường từ thông, giảm độ trễ kích hoạt14.

-

Vật liệu có điện trở thấp:Sử dụng dây đồng có độ tinh khiết cao giúp giảm thiểu thất thoát năng lượng và tỏa nhiệt, đảm bảo hoạt động ổn định3.

-

Cấu hình cuộn dây kép:Một nghiên cứu của Jiang và cộng sự đã đạt được thời gian phản hồi 10 ms (từ 50 ms) bằng cách sử dụng thiết kế cuộn dây đôi, lý tưởng cho các ứng dụng hàng không vũ trụ đòi hỏi khả năng truyền động cực nhanh4.

Nghiên cứu tình huống: Van sẵn sàng bay giúp giảm thời gian phản hồi tới 80% thông qua hình dạng cuộn dây được tối ưu hóa và giảm độ tự cảm4.

2. Tinh chỉnh cấu trúc và cơ chế van

Thiết kế cơ học ảnh hưởng trực tiếp đến tốc độ truyền động:

-

Pít tông nhẹ: Giảm khối lượng chuyển động (ví dụ, hợp kim titan) làm giảm quán tính, cho phép chuyển động nhanh hơn314.

-

Điều chỉnh lò xo chính xác: Độ cứng của lò xo phù hợp với lực từ đảm bảo đóng nhanh mà không bị quá mức3.

-

Hướng dẫn ma sát thấp: Ống lót van được đánh bóng hoặc lớp phủ gốm giúp giảm thiểu tình trạng kẹt, rất quan trọng đối với các ứng dụng chu kỳ cao1.

Ví dụ: Van CKD cải thiện khả năng phản hồi lên 30% khi sử dụng lõi van thuôn và tối ưu hóa tải trước lò xo3.

3. Tối ưu hóa tín hiệu điều khiển nâng cao

Các thông số kiểm soát ảnh hưởng đáng kể đến phản ứng:

-

PWM (Điều chế độ rộng xung): Điều chỉnh chu kỳ nhiệm vụ và thời gian trễ giúp tăng độ chính xác của quá trình truyền động. Một nghiên cứu năm 2016 đã giảm thời gian phản hồi xuống còn 15 ms khi sử dụng điện áp truyền động 12V và nhiệm vụ PWM 5%8.

-

Mạch đỉnh và giữ: Xung điện áp cao ban đầu làm tăng tốc độ mở van, sau đó giảm điện áp giữ để giảm mức tiêu thụ điện năng14.

Phương pháp tiếp cận dựa trên dữ liệu: Phương pháp bề mặt phản hồi (RSM) xác định điện áp, độ trễ và tỷ lệ nhiệm vụ tối ưu, rút ngắn thời gian phản hồi 40% trong hệ thống phun nông nghiệp8.

4. Lựa chọn vật liệu cho độ bền và tốc độ

Lựa chọn vật liệu cân bằng giữa tốc độ và độ bền:

-

Hợp kim chống ăn mòn: Vỏ thép không gỉ (316L) hoặc PEEK chịu được môi trường khắc nghiệt mà không làm giảm hiệu suất114.

-

Lõi có độ thấm cao:Vật liệu sắt từ như hợp kim permalloy tăng cường hiệu suất từ tính, giảm thời gian cấp điện4.

5. Quản lý môi trường và năng lượng

Các yếu tố bên ngoài cần được giảm thiểu:

-

Nguồn điện ổn định: Biến động điện áp >5% có thể làm chậm phản ứng; bộ chuyển đổi DC-DC được điều chỉnh đảm bảo tính nhất quán314.

-

Quản lý nhiệt: Bộ tản nhiệt hoặc cuộn dây ổn định nhiệt ngăn chặn sự trôi điện trở trong môi trường nhiệt độ cao14.

Ứng dụng công nghiệp:Một máy đóng gói đạt thời gian hoạt động 99,9% bằng cách tích hợp bộ điều khiển bù nhiệt độ3.

Nghiên cứu tình huống: Van siêu nhanh cho thiết bị y tế

Một nhà sản xuất thiết bị y tế đã giảm thời gian phản hồi từ 25 ms xuống còn 8 ms bằng cách:

-

Thực hiện quấn dây kép4.

-

Sử dụng pít-tông titan và thanh dẫn hướng ma sát thấp1.

-

Áp dụng điều khiển PWM với điện áp đỉnh 14V8.

Phần kết luận

Tối ưu hóavan điện từ thu nhỏthời gian phản hồi đòi hỏi một cách tiếp cận toàn diện:

-

Thiết kế lại cuộn dây và lõiđể kích hoạt từ tính nhanh hơn.

-

Điều chỉnh cơ họcđể giảm quán tính và ma sát.

-

Thuật toán điều khiển thông minhgiống như PWM và RSM.

-

Vật liệu chắc chắnđể đảm bảo độ tin cậy khi chịu áp lực.

Dành cho kỹ sưviệc ưu tiên các chiến lược này đảm bảo van đáp ứng được các yêu cầu khắt khe trong ngành robot, hàng không vũ trụ và y học chính xác.

bạn cũng thích tất cả

Thời gian đăng: 02-04-2025