Mikrozawory elektromagnetyczneodgrywają kluczową rolę w branżach od lotnictwa po urządzenia medyczne, gdzie kontrola płynów w ułamku sekundy jest krytyczna. Opóźnienie w ich czasie reakcji może zagrozić wydajności, dokładności i bezpieczeństwu systemu. Ten kompleksowy przewodnik bada najnowocześniejsze strategie mające na celu poprawę wydajności mikrozaworów elektromagnetycznych, poparte rzeczywistymi zastosowaniami i innowacjami branżowymi.

1. Projektowanie obwodów magnetycznych i optymalizacja materiałów

Sercem każdego zaworu elektromagnetycznego jest jego obwód magnetyczny. Innowacje w tej dziedzinie doprowadziły do znacznej poprawy szybkości reakcji. Na przykład China Aerospace Science and Technology Corporation opracowała lekki kriogeniczny zawór elektromagnetyczny do silników na ciekły tlen i metan, osiągając 20% redukcję czasu reakcji dzięki zoptymalizowanemu rozkładowi strumienia magnetycznego. Kluczowe techniki obejmują:

- Rdzenie o wysokiej przenikalności: Zastosowanie miękkich materiałów magnetycznych, takich jak stopy żelaza i krzemu lub komponenty metalurgii proszkowej (PM), zwiększa nasycenie magnetyczne, skracając czas pobudzania.

- Pierścienie izolacyjne magnetyczne: Strategiczne rozmieszczenie pierścieni izolacyjnych minimalizuje prądy wirowe, poprawiając reakcję dynamiczną. Badania pokazują, że dostosowanie położenia pierścienia wzdłuż osi z może skrócić czas reakcji nawet o 30%.

- Spiekanie w bardzo wysokiej temperaturze: Podgrzewanie elementów PM do temperatury 2500°F podczas produkcji zwiększa rozmiar ziarna i przenikalność magnetyczną, co skutkuje szybszym namagnesowaniem.

2. Przeprojektowanie strukturalne w celu zwiększenia wydajności mechanicznej

Opór mechaniczny jest głównym wąskim gardłem w reakcji zaworów. Inżynierowie przeprojektowują architekturę zaworów, aby to przezwyciężyć:

- Lekkie siłowniki: Zastąpienie tradycyjnych rdzeni stalowych kompozytami tytanowymi lub z włókna węglowego zmniejsza bezwładność. Na przykład zawór silnika 300N LOX-methane osiągnął czasy reakcji poniżej 10 ms przy użyciu lekkich materiałów.

- Zoptymalizowane systemy sprężyn: Zrównoważona sztywność sprężyny zapewnia szybkie zamknięcie bez utraty siły uszczelniającej. Pochylona konstrukcja siedziska w zaworach kriogenicznych utrzymuje wysokie ciśnienie uszczelniające w niskich temperaturach, umożliwiając jednocześnie szybszy ruch.

- Optymalizacja ścieżki przepływu płynu: Opływowe kanały wewnętrzne i powłoki o niskim współczynniku tarcia (np. PTFE) zmniejszają opór przepływu. Zawór rozprężny gazu Limaçon osiągnął poprawę odpowiedzi o 56–58% dzięki minimalizacji turbulencji płynu.

3. Zaawansowana elektronika sterująca i oprogramowanie

Nowoczesne systemy sterowania rewolucjonizują dynamikę zaworów:

- Modulacja PWM: Modulacja szerokości impulsu (PWM) z prądami trzymania o wysokiej częstotliwości zmniejsza zużycie energii przy jednoczesnym zachowaniu szybkiego uruchamiania. Badania wykorzystujące metodologię powierzchni odpowiedzi (RSM) wykazały, że optymalizacja parametrów PWM (np. 12 V, opóźnienie 15 ms, współczynnik wypełnienia 5%) może skrócić czas reakcji o 21,2%.

- Dynamiczna kontrola prądu: Inteligentne sterowniki, takie jak kontroler Burkert 8605, regulują prąd w czasie rzeczywistym, aby kompensować nagrzewanie się cewki, zapewniając stałą wydajność.

- Algorytmy predykcyjne: Modele uczenia maszynowego analizują dane historyczne w celu przewidywania i zapobiegania opóźnieniom spowodowanym zużyciem lub czynnikami środowiskowymi.

4. Zarządzanie termiczne i adaptacja środowiskowa

Ekstremalne temperatury mogą drastycznie wpłynąć na wydajność zaworu. Rozwiązania obejmują:

- Izolacja kriogeniczna: Zawory klasy lotniczej wykorzystują izolację z szczeliną powietrzną i bariery termiczne w celu utrzymania stabilnej temperatury wężownicy w zakresie od -60°C do -40°C.

- Aktywne chłodzenie: Mikroprzepływowe kanały zintegrowane z korpusami zaworów rozpraszają ciepło, zapobiegając rozszerzalności cieplnej powodującej opóźnienia.

- Materiały odporne na temperaturę: Uszczelki z gumy nitrylowej i komponenty ze stali nierdzewnej wytrzymują wahania temperatur od -196°C do 100°C, co gwarantuje niezawodność w zastosowaniach kriogenicznych i wysokotemperaturowych.

5. Testowanie i walidacja

Dokładny pomiar jest kluczowy dla optymalizacji. Normy branżowe, takie jak ISO 4400, wymagają czasu reakcji poniżej 10 ms dla zaworów o wysokiej wydajności. Kluczowe testy obejmują:

- Analiza odpowiedzi: Pomiar czasu potrzebnego do osiągnięcia 90% pełnego ciśnienia podczas otwierania i 10% podczas zamykania.

- Testy żywotności: Zawór 300N LOX-methane został poddany 20 000 cyklom wystawienia na działanie ciekłego azotu w celu potwierdzenia jego trwałości.

- Dynamiczne badanie ciśnienia: Szybkie czujniki ciśnienia rejestrują parametry pracy w czasie rzeczywistym przy zmiennych obciążeniach.

6. Zastosowania w świecie rzeczywistym

- Lotnictwo i kosmonautyka: Lekkie zawory kriogeniczne umożliwiają precyzyjną kontrolę wektora ciągu w rakietach wielokrotnego użytku.

- Motoryzacja: Wtryskiwacze paliwa wykorzystujące elektromagnesy sterowane sygnałem PWM osiągają czas reakcji poniżej 5 ms, co poprawia wydajność paliwową.

- Urządzenia medyczne: Miniaturowe zawory w systemach podawania leków wykorzystują zagnieżdżone silniki Halla pozwalające osiągnąć precyzję rzędu nanolitrów.

Wniosek

Optymalizacja czasu reakcji mikrozaworu elektromagnetycznego wymaga podejścia multidyscyplinarnego, łączącego naukę o materiałach, elektronikę i dynamikę płynów. Wdrażając innowacje w zakresie obwodów magnetycznych, przeprojektowując konstrukcje i inteligentne systemy sterowania, inżynierowie mogą osiągnąć czasy reakcji poniżej 10 ms, zapewniając jednocześnie niezawodność w ekstremalnych warunkach. Ponieważ branże wymagają szybszych i bardziej wydajnych rozwiązań, te postępy pozostaną kluczowe dla precyzyjnej inżynierii nowej generacji.

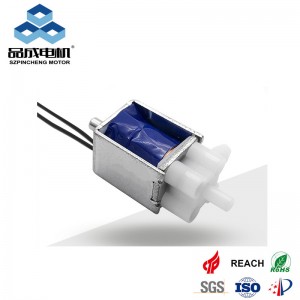

Bądź o krok przed konkurencją — zapoznaj się z naszą ofertą wydajnych urządzeńmikro zawory elektromagnetyczneZaprojektowano dla niezrównanej prędkości i trwałości.

ty też lubisz wszystko

Przeczytaj więcej wiadomości

Czas publikacji: 07-kwi-2025