Einführung

Miniatur-Magnetventilesind in präzisen Flüssigkeitskontrollsystemen unerlässlich, von medizinischen Geräten bis hin zur industriellen Automatisierung. Ihre Leistung, Haltbarkeit und Zuverlässigkeit hängen stark vonMaterialauswahlfür Schlüsselkomponenten:Ventilkörper, Dichtelemente und Magnetspulen. Dieser Artikel untersucht die besten Materialien für diese Teile und ihre Auswirkungen auf die Ventilfunktionalität.

1. Ventilkörpermaterialien

Der Ventilkörper muss Druck, Korrosion und mechanischer Belastung standhalten. Gängige Materialien sind:

A. Edelstahl (303, 304, 316)

-

Vorteile:Hohe Korrosionsbeständigkeit, langlebig, hält hohen Drücken stand

-

Nachteile:Teurer als Kunststoff

-

Am besten geeignet für:Chemische, medizinische und lebensmitteltaugliche Anwendungen

B. Messing (C36000)

-

Vorteile:Kostengünstig, gute Bearbeitbarkeit

-

Nachteile:Neigt zur Entzinkung in aggressiven Flüssigkeiten

-

Am besten geeignet für:Luft, Wasser und korrosionsarme Umgebungen

C. Technische Kunststoffe (PPS, PEEK)

-

Vorteile:Leicht, chemikalienbeständig, elektrisch isolierend

-

Nachteile:Geringere Drucktoleranz als Metalle

-

Am besten geeignet für:Niederdruck, korrosive Medien (zB Laborgeräte)

2. Dichtungsmaterialien

Dichtungen müssen Leckagen verhindern und gleichzeitig Verschleiß und chemischen Angriffen standhalten. Wichtige Optionen:

A. Nitrilkautschuk (NBR)

-

Vorteile:Gute Öl-/Kraftstoffbeständigkeit, kostengünstig

-

Nachteile:Zersetzt sich in Ozon und starken Säuren

-

Am besten geeignet für:Hydrauliköle, Luft und Wasser

B. Fluorkohlenwasserstoff (Viton®/FKM)

-

Vorteile:Ausgezeichnete Chemikalien-/Hitzebeständigkeit (-20 °C bis +200 °C)

-

Nachteile:Teuer, schlechte Kälteflexibilität

-

Am besten geeignet für:Aggressive Lösungsmittel, Kraftstoffe, Hochtemperaturanwendungen

C. PTFE (Teflon®)

-

Vorteile:Nahezu chemisch inert, geringe Reibung

-

Nachteile:Schwieriger abzudichten, anfällig für Kaltfluss

-

Am besten geeignet für:Ultrareine oder hochkorrosive Flüssigkeiten

D. EPDM

-

Vorteile:Ideal für Wasser/Dampf, ozonbeständig

-

Nachteile:Quellt in Flüssigkeiten auf Erdölbasis

-

Am besten geeignet für:Lebensmittelverarbeitung, Wassersysteme

3. Materialien für Magnetspulen

Spulen erzeugen die elektromagnetische Kraft zur Betätigung des Ventils. Wichtige Überlegungen:

A. Kupferdraht (Emaille-/Magnetdraht)

-

Standardauswahl:Hohe Leitfähigkeit, kostengünstig

-

Temperaturgrenzen:Klasse B (130 °C) bis Klasse H (180 °C)

B. Spulenkörper (Kunststoff vs. Metall)

-

Kunststoff (PBT, Nylon):Leicht, elektrisch isolierend

-

Metall (Aluminium):Bessere Wärmeableitung für hohe Arbeitszyklen

C. Verkapselung (Epoxidharz vs. Umspritzen)

-

Epoxidharzverguss:Schützt vor Feuchtigkeit/Vibrationen

-

Umspritzte Spulen:Kompakter, besser für Waschumgebungen

4. Leitfaden zur Materialauswahl nach Anwendung

| Anwendung | Ventilkörper | Dichtungsmaterial | Überlegungen zur Spule |

|---|---|---|---|

| Medizinische Geräte | 316 Edelstahl | PTFE/FKM | Schutzart IP67, sterilisierbar |

| Kraftstoff | Messing/Edelstahl | FKM | Hochtemperatur-Epoxidverguss |

| Industriepneumatik | PPS/Nylon | NBR | Staubdichtes Umspritzen |

| Chemische Dosierung | 316 Edelstahl/PEEK | PTFE | Korrosionsbeständige Spule |

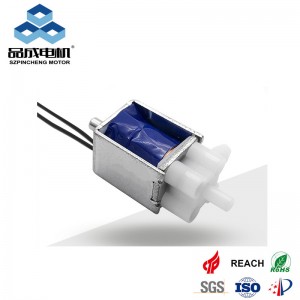

5. Fallstudie: Hochleistungs-Magnetventil von Pinmotor

Pincheng-Motoren12-V-Miniatur-MagnetventilVerwendung:

-

Ventilkörper:Edelstahl 303 (korrosionsbeständig)

-

Dichtungen:FKM für chemische Beständigkeit

-

Spule:Kupferdraht der Klasse H (180 °C) mit Epoxidharzummantelung

Ergebnis:Zuverlässiger Betrieb in rauen Umgebungen mit >1 Million Zyklen.

Abschluss

Die Wahl der richtigen Materialien fürVentilkörper, Dichtungen und Spulenist entscheidend für die Leistung des Magnetventils. Wichtige Erkenntnisse:

-

Edelstahl/PEEKfür ätzende/medizinische Anwendungen

-

FKM/PTFE-Dichtungenfür Chemikalien,NBR/EPDMfür kostengünstige Lösungen

-

Hochtemperaturspulenmit entsprechender Kapselung für Langlebigkeit

Benötigen Sie eine individuelle Magnetventillösung? Kontakt Pincheng Motorfür fachkundige Unterstützung bei der Materialauswahl und Konstruktion.

gefällt dir auch alles

Veröffentlichungszeit: 31. März 2025